Os bocais são normalmente instalados em ativos durante uma parada, mas uma solução alternativa oferece a vantagem de evitar um desligamento caro. Hot tapping, ou tomada de pressão, é um processo especializado que facilita fazer uma conexão segura com tubulações ou vasos existentes enquanto eles permanecem em serviço. Hot taps são usados para testes de controle de qualidade; adicionar sensores de temperatura ou pressão; instalação de portas, válvulas, seções transversais e outras tubulações; remoção de fluidos de revestimento pressurizados; e é a ação inicial realizada quando um plugue de linha deve ser inserido.

O hot tapping é considerado apenas quando não há alternativa prática, pois apresenta problemas especiais de saúde e metalúrgicos para linhas de gás ácido e requer equipes altamente treinadas e experientes. A soldagem em dutos em serviço exige o desenvolvimento e qualificação de procedimentos de soldagem. É fundamental garantir a integridade dessas soldas quando os dutos estão operando com pressão total e sob condições de fluxo total.

O DESAFIO

Inspecione as soldas resultantes de várias torneiras a quente para defeitos de superfície de 5 milímetros de comprimento por 1 milímetro de profundidade (0,2 polegadas por 0,04 polegadas) e maiores na linha de gás ativa operando a 280 graus Celsius (536 graus Fahrenheit).

Existem três componentes necessários para perfurar com segurança a tubulação: a conexão, a válvula e a máquina de torneira quente. Uma linha de gás ativa exigia várias torneiras quentes. Os acessórios, neste caso Weldolets e um T dividido, foram fixados ao tubo principalmente por soldagem. Conseqüentemente, as novas soldas precisavam ser inspecionadas quanto a rachaduras superficiais com um tamanho de defeito alvo de 5 milímetros de comprimento por 1 milímetro de profundidade ou 0,2 polegadas por 0,04 polegadas. O desafio aqui era que o gasoduto estava operando a 280 ° Celsius ou 536 ° Fahrenheit.

Os métodos convencionais de inspeção são restritos a altas temperaturas. Com o teste de partículas magnéticas, ou MT, a temperatura máxima de superfície recomendada usando MT fluorescente úmido, ou WFMT, é de 50 ° a 60 ° C ou 120 ° a 140 ° F. É limitada a água ou um meio à base de óleo para magnético partículas. Alguns pós secos funcionam até 216 ° C ou 420 ° F, mas esta não era uma opção aqui. O teste de penetração de tinta, PT, tem uma temperatura máxima de até 52 ° C ou 125 ° F, embora penetrantes especiais de alta temperatura possam operar até 200 ° C ou 390 ° F. Novamente, isso não era aplicável neste caso.

A SOLUÇÃO

Faixa de sonda de medição de campo de corrente alternada projetada especificamente para ambientes de alta temperatura combinados com instrumento de teste avançado.

A medição de campo de corrente alternada, ou ACFM®, técnica de teste eletromagnético foi implantada com sucesso para inspeções de alta temperatura, incluindo, mas não se limitando a, tubulação quente em instalações petroquímicas; locais sujeitos a defeitos sob lagging por meio de sondas de matriz de alta temperatura permanentemente instaladas; e inspeção de interpasse durante o processo de soldagem sem a necessidade de cada cordão esfriar e ser reaquecido. As sondas ACFM padrão são avaliadas para temperatura de superfície de 80 ° C ou 176 ° F e quando componentes especiais resistentes à temperatura são usados, as sondas ACFM podem inspecionar em ambientes de 500 ° C ou 930 ° F ou mais por longos períodos. A chave é o uso de resfriamento de ar comprimido para a sonda enquanto permite a operação nessas temperaturas elevadas. O adesivo usado nas sondas ACFM padrão quebra acima de 80 ° C, ou 176 ° F, portanto, uma pasta de cerâmica é usada nas sondas de alta temperatura que tem um efeito isolante. Pelo mesmo motivo, os narizes das sondas são de cerâmica.

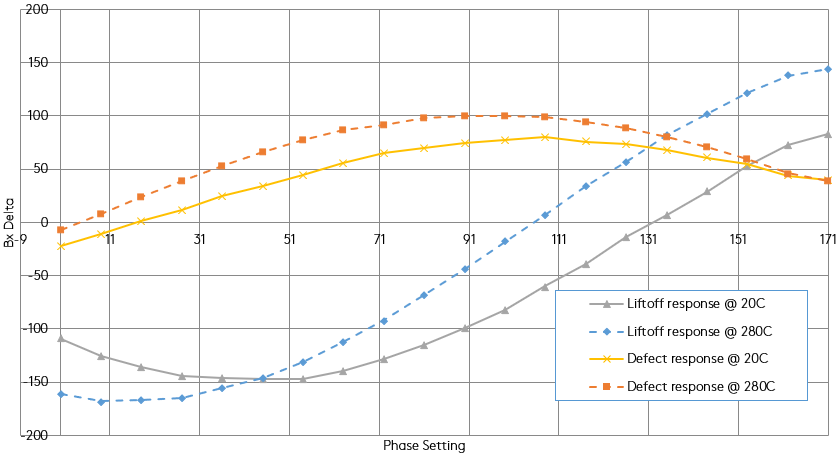

A temperatura afeta a resposta da sonda. O aumento das temperaturas resulta em uma queda na condutividade e na permeabilidade; ambos afetam a profundidade de penetração. Com a tubulação operando a 280 ° C, ou 536 ° F, a temperatura está longe da temperatura de Curie de aproximadamente 770 ° C, ou 1.390 ° F, mas mesmo assim a pequena redução na permeabilidade relativa pode influenciar os parâmetros de teste. Para estabelecer um ponto operacional de fase, uma pequena mudança de fase foi necessária nessas temperaturas. Há uma mudança na posição de pico, ou fase, de aproximadamente 10 graus entre as duas temperaturas. No gráfico a seguir, as linhas sólidas são ambientais, enquanto os tracejados estão a 280 ° C ou 536 ° F.

Gráfico mostrando a mudança de temperatura

Nesta aplicação, uma sonda ACFM de lápis reto com um micro-nariz foi escolhida devido à sua pequena capacidade de dimensionamento de defeito alvo. Uma jaqueta foi criada para agitar o ar frio ao redor da sonda e sair pelo nariz. O ar comprimido foi fornecido por um compressor ou ar da planta e entregue à sonda por meio de tubos; um teste de depuração foi realizado à temperatura ambiente.

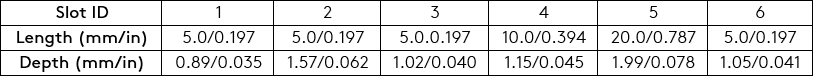

Para validar o desempenho, duas amostras foram criadas para teste: um tubo de 250 mm ou 10 polegadas com ramificação de 100 mm ou 4 pol. E um tubo de 300 mm ou 12 pol. Com ramificação de 250 mm ou 10 pol. Cada um tinha uma gama de fendas de usinagem de descarga elétrica, ou EDM, cortadas nas soldas. O slot 3 era o tamanho do defeito alvo (5 mm x 1 mm / 0,2 pol x 0,04 pol.) E o slot 1 estava abaixo do alvo. As ranhuras mostradas são os valores medidos das ranhuras na amostra de 300 mm ou 12 pol. As fendas na outra amostra foram semelhantes.7

Pré-aquecedores de soldagem foram usados para elevar a temperatura das amostras. A temperatura foi monitorada usando termopares no tubo e na conexão. A temperatura máxima usada foi de 300 ° C ou 572 ° F. Todos os defeitos nas amostras foram detectados acima e abaixo do limite. O tempo de contato foi limitado a 20 segundos. Os procedimentos foram criados para varredura eficaz em temperaturas elevadas.

A fiscalização in loco foi realizada em duas etapas. A inspeção inicial envolveu a varredura de um tubo simples em cinco locais onde as torneiras quentes deveriam ocorrer. A sonda foi digitalizada em um padrão de grade de 10 mm ou 0,4 pol. Tanto horizontal quanto transversalmente. Ele inspecionou as soldas depois que quatro Weldolets e um T dividido foram colocados. Uma indicação foi identificada na capa de solda. Era pequeno, mas repetível e medido a 10 mm, ou 0,4 pol., De comprimento por 0,8 mm ou 0,03 pol. De profundidade. O defeito foi removido com sucesso por retificação.

Comentários